今回のテーマは、品質管理の「QC7つ道具」についてです。

品質管理(Quality Control)は、製造業にとって不可欠のものです。品質管理によって製品の品質が一定に保たれ、顧客の要求水準を満たすことができます。また、歩留まりが向上し、廃棄コストが低減されます。

品質管理において重要なのがデータの収集・整理・分析で、そのために使われるのが「QC7つ道具」で、QC7つ道具を上手に活用することで、製造現場における問題を明確にし(問題の見える化)、問題の原因を特定することができます。

この記事では、QC7つ道具の概要やベーシックな使い方を事例をまじえてわかりやすく解説します。

- 目次

1. QC7つ道具とは?

1-1. QC7つ道具を使用する目的

1-2. QC7つ道具の活用方法

# QCストーリーとは?

2. QC7つ道具の種類

2-1. パレート図

2-2. 特性要因図

2-3. グラフ

2-4. ヒストグラム

2-5. 散布図

2-6. 管理図

2-7. チェックシート

# 点検用チェックシート

# 調査(記録)用チェックシート

4. まとめ

1. QC7つ道具とは?

| ● パレート図 | 問題の要因を優先順位付けして可視化するグラフ |

| ● 特性要因図 | 製品の特性とその影響を整理し、問題の原因を特定する手法 |

| ● グラフ | データを視覚的に表現するための図表 |

| ● ヒストグラム | データの分布状況を直方体の棒で表現するグラフ |

| ● 散布図 | 2つの変数間の関係を視覚的に表したグラフ |

| ● 管理図 | 製品やプロセスの変動を監視し、品質の安定性を評価する手法 |

| ● チェックシート | データの収集や問題の発見を効率化するための表 |

QC7つ道具とは、製造工程や品質などに関する数値データを整理・分析する統計的品質管理の手法のことです。

7つの道具を用いることから、QC7つ道具と呼ばれています。

データを整理・分析することで、製造現場の「問題の見える化」を行います。不良発生などの詳しい状態や傾向、問題点やその原因がどこにあるかなどが具体的に見えてきます。

QC7つ道具を使用する目的

QC7つ道具の使用目的には、主に以下のようなニーズが挙げられます。

- 現在の状況の問題点を見える化したい

- 不良品の発生や不具合の原因を整理・分析したい

- 原因と結果の相関関係を調べたい

- 改善策の実施後の効果を検証したい

QC7つ道具の活用方法

QCストーリーとは?

QC7つ道具を品質管理に活用していく方法として、「QCストーリー」と呼ばれる問題解決プロセスがあります。

QCストーリーとは、品質管理についての問題を解決するための手順のことです。問題を把握してから解決にいたるまでのプロセスを、QCストーリーに沿った手順で進めることで効果的に問題を解決することができます。

一般的なQCストーリーのステップは以下の8つです。

| STEP1 | テーマ選定 | 定期的なデータ確認や現場スタッフからのヒアリングなどを通じて、潜在的な問題点を把握します。 |

| STEP2 | 現状把握 | 問題に関連するデータを数値や事実ベースで収集し、現状の詳細な調査・分析を行います。 |

| STEP3 | 目標設定 | 測定可能で問題解決に適した目標を設定します。 |

| STEP4 | スケジュール計画 | 目標達成までの期日・ステップを設定します。 一般的には、ガントチャートを用いて「誰が」「何を」「いつまでに」実施するか決めます。 |

| STEP5 | 原因解析 | ここまで把握した現状に基づいて、問題の原因を明らかにします。 |

| STEP6 | 対策立案・実施 | 明確化した原因に基づいて対策を決定し、スケジュールにそって実行します。 |

| STEP7 | 効果検証 | 対策前と同じ条件でのデータ測定を行い、目標の達成度合いを検証します。 |

| STEP8 | 標準化・定着 | 効果が得られた対策については、マニュアルや作業手順書などに落とし込み、新しい標準として定着させます。 |

2. QC7つ道具の種類

ここからは、QC7つ道具の各道具について具体的に解説していきます。

パレート図

パレート図は、データを「棒グラフ」と「折れ線グラフ」で表した図です。棒グラフは項目別のデータの大きさを示し、折れ線グラフは累積比率を示します。これによって、全体の中で大きな比率を占める項目が明確になり、どの項目が結果に対する影響度(重要度)が高いかを把握することができます。

パレート図の使用例を、上図の「製品検査における不良品発生件数のデータ」をもとに解説します。

横軸の項目は、バリ・キズ・凹み・割れ・サイズ間違いの切り口でデータが分類されており、縦軸はそれぞれの項目ごとの不良発生件数が示されています。このパレート図により、バリが不良品の発生に最も影響を与えていることが明確になりました。

影響度(重要度)が高い項目に注目し、重点的に原因追及や対策を実施すること(重点指向)により、限られたリソースを最適に活用し、効率的に問題解決に取り組むことができます。

パレート図について詳しく知りたい方は、下記リンクをご参照ください。

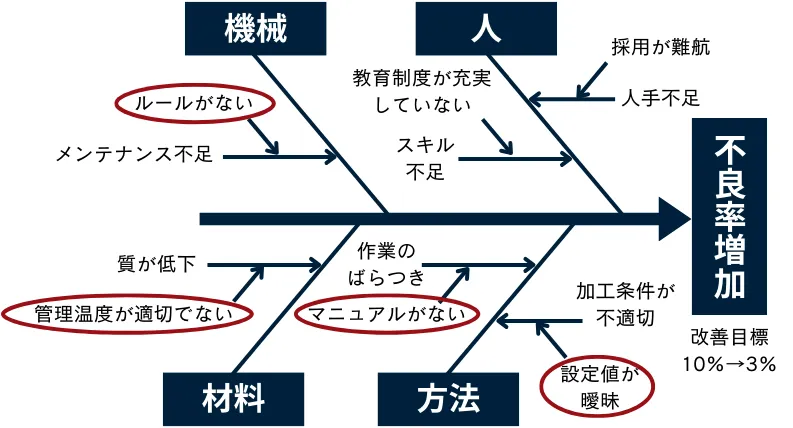

特性要因図

特性要因図は、問題の結果(特性)がどのような要因で引き起こされたかを図式化し、そこに潜んでいる問題を洗い出し、問題の根本原因を見つけ出すのに役立ちます。図の形が魚の骨に似ていることから、フィッシュボーン(魚の骨)図やフィッシュボーンチャートとも呼ばれます。

特性要因図の使用例を、上図の「特性要因図による不良率増加の要因解析」を用いて解説します。

最初に解決したいテーマ(特性)を右端に記載します。この例では、不良率増加がそのテーマです。

次に特性に至る主要な要因を記載します。4M(Man「人」、Machine「機械」、「Material」材料、Method「方法」)や「5M+1E」「6M」などを状況に応じて記載します。

各主要な要因ごとに、それに関連する要因を挙げて整理していきます。これによって、重要な要因を絞り込み、原因の仮説を立てることができます。この段階で得られた原因の仮説は、数値データを使った解析(検証)に活用することができます。

特性要因図について詳しく知りたい方は、下記リンクをご参照ください。

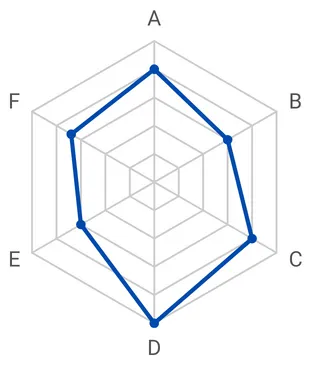

グラフ

グラフは、データを図形にして視覚的にわかりやすくするツールです。品質管理では以下のようなグラフがよく使われます。

- 折れ線グラフ(変動を視覚化)

- 棒グラフ(数量や項目の比較)

- 円グラフ(割合や比率を視覚化)

- 帯グラフ(複数の要素の比較)

- レーダーチャート(複数の要素のバランスや傾向を視覚化)

たとえば、棒グラフでは、横軸に時間を、縦軸に不良品の発生率を表示することで、時間経過に伴う不良品の発生傾向が具体的に把握できます。

また、円グラフでは、不良品の発生原因や割合を円形に表現し、各原因が全体に占める割合を視覚的に把握できます。

グラフを使用する際には、まず目的を明確にし、それに適したグラフを選択することが重要です。

どのような情報を得たいのかを考え、その情報を最も効果的に表現できるグラフを選びましょう。

ヒストグラム

データを一定の区間に分け、その区間に含まれるデータの個数を表した度数分布表をグラフにしたのがヒストグラムです。各区間の個数やデータのばらつきを棒グラフに似た形で示します。このグラフの形状を見ることで、データの分布状態やピーク値、ばらつき具合などを直感的に把握することができます。

![X部品の引張強度[kgf] [n=50]の試験結果及び度数分布図](https://hitotsuya.co.jp/wp-content/uploads/2024/02/a5-fdt.webp)

![X部品の引張強度[kgf] [n=50]のヒストグラム](https://hitotsuya.co.jp/wp-content/uploads/2024/02/a5-histogram.webp)

ヒストグラムの使用例を具体的に説明します。

左表は機械加工された製品の引張強度を測定したデータです。これだけでは製品の品質状況が直感的に理解しにくいです。そこで、この表をヒストグラムにすることで、部品の引張強度の分布やばらつきを視覚的に把握することができます。これにより、製品の品質を把握し、品質管理や製造プロセスの改善に役立てることができます。

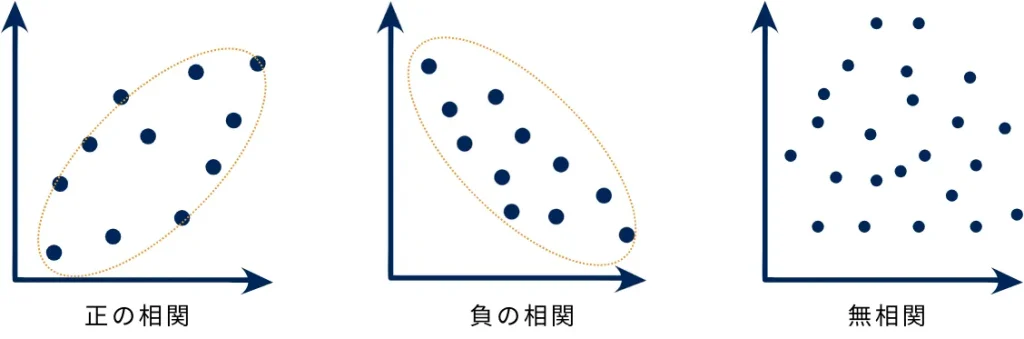

散布図

散布図とは、 2つの項目を横軸と縦軸にとり、それぞれの数値に基づいて点をプロットしたグラフです。このグラフで、2つの項目の間に相関関係があるかどうがかを視覚的に確認できます。

例えば、打ち抜き加工における金属板の厚みと板の反りの関係、温度と樹脂成形の不良数の関係など、因果関係を調査する際に有用です。

点の分布形状には、主に次の3つの傾向があります。

- 正の関数:右上がりの形状。Xの増加に対してYは増加する関係にある。

- 負の関数:右下がりの形状。Xの増加に対してYは減少する関係にある。

- 無関係:点がランダムに散らばる。2つの項目は相関関係にない。

散布図を用いて、加工条件と製品品質の関係性を把握する方法を具体例で紹介します。

ここでは、数種類の散布を使用します。

たとえば、横軸に加工時間または回転数、加工速度などの要因を入れ、縦軸に仕上がり誤差または不良品数、表面粗さなどの結果の指標を設定します。多くのサンプルのデータを散布図にプロットすることで、加工条件と製品品質の関係性が視覚的に確認できます。そして、「加工時間を延長すると製品の仕上がり誤差が改善される」といった相関関係が見られれば、改善につながる関係性が明確になります。

このように散布図を活用することで、製品の品質向上や生産効率の改善につながる適切な加工条件を特定することが可能です。

管理図

管理図は、品質や工程などの管理状態を視覚的に把握するために使われます。この図は、中心線(CL)、上方管理限界線(UCL)、下方管理限界線(LCL)の3つの要素で構成され、取得したデータは折れ線グラフで表示されます。データが上限値と下限値の範囲内にあれば正常値とみなされ、範囲外にあれば管理値外れ(OOC)と判断されます。

管理図は、作業工程が正常に管理されていることを確認したり、安定性を維持するために利用されます。

たとえば、横軸にはサンプリングを行った日時を、縦軸には製品の強度や反り具合など品質に関連するデータを入れます。これにより、品質の変化がいつ起こっているのかを把握できます。また、OOC(管理値外れ)が発生した時点で、その背後にある原因を探り、改善策を導くことができます。

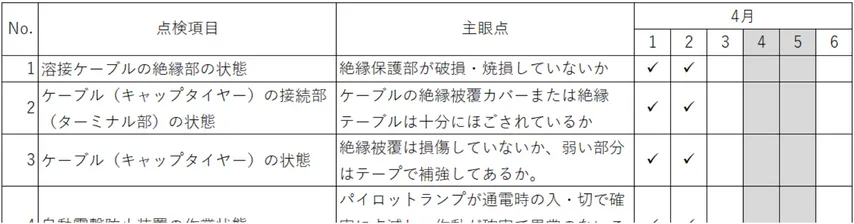

チェックシート

チェックシートは、事前に決められた項目や内容に沿ってデータを記入するための表です。

ワークシート、チェックシートとも呼ばれ、決まったありません。ただし、使用目的によって、主に点検用と記録用の2種類があります。それぞれの目的に合わせてシートを設計することが重要です。

点検用チェックシート

点検用チェックシートは、主に点検項目の抜け・漏れなどのポカヨケを防ぐために使用されます。チェックシートを見るだけで誰でも素早く点検内容を理解できるため効率的に作業が行えます。

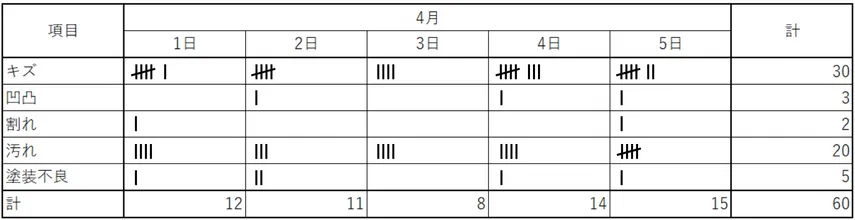

調査(記録)用チェックシート

記録用チェックシートは、データ収集が主な目的です。このデータは後の分析(パレート図など)に活用されるため、項目や集計方法などは、どのようにデータ活用するかを考慮して設計する必要があります。

3. 新QC7つ道具(N7)とは?

- パレート図

- 特性要因図

- グラフ

- ヒストグラム

- 散布図

- 管理図

- チェックシート

- 親和図法

- 連関図法

- 系統図法

- マトリックス図法

- アローダイアグラム

- PDPC法

- マトリックスデータ解析法

QC7つ道具とは別に、新QC7つ道具と呼ばれる手法も広く活用されています。

QC7つ道具は、数値データ(定量データ)を用いるのに対して、新QC7つ道具は主に言語データ(定性データ)を活用する点が大きく異なります。

新QC7つ道具は、数値化が難しい問題や混沌とした問題を解決するための手法で、言語データを図表でわかりやすくまとめていきます。また、QC7つ道具は主に製造現場で活用されていますが、新QC7つ道具は企画や設計、営業などより広い部門で活用されています。

新QC7つ道具は英語で「New seven tools for QC」や「New 7 QC Tools」と呼ばれるため、「N7」と略されて呼ばれることもあります。

4. まとめ

- QC7つ道具とは、製造工程や品質などに関する数値データを整理・分析する統計的品質管理の手法のことです。

- QC7つ道具には、①パレート図②特性要因図③グラフ④ヒストグラム⑤散布図⑥管理図⑦チェックシートがあります。

- QCストーリーとは、品質管理についての問題を解決するための手順のことで、この手順で進めることにより、効果的に問題を解決することができます。

- 新QC7つ道具とは、①親和図法②連関図法③系統図法④マトリックス図法⑤アローダイアグラム⑥PDPC法⑦マトリックスデータ解析法のことです。

- QC7つ道具は、数値データ(定量データ)を用いるのに対して、新QC7つ道具は主に言語データ(定性データ)を活用する点が大きく異なります。